Як у лабараторыі ці на заводзе звычайны кавалак граніту становіцца «чароўным інструментам» для вымярэння з дакладнасцю да мікроннага ўзроўню? За гэтым стаіць строгая сістэма кантролю якасці, падобная да «дакладнай магіі» на камені. Сёння давайце раскрыем сакрэты якасці гранітных вымяральных інструментаў і паглядзім, як яны ператвараюцца з камянёў у гарах у дакладна вырабленыя «лінейкі».

Па-першае, добрыя інструменты павінны мець «добрыя матэрыялы камянёў»: прыроджаныя перавагі граніту

Якасць гранітных вымяральных інструментаў у першую чаргу залежыць ад іх «паходжання». Высокаякасны граніт валодае трыма асноўнымі характарыстыкамі:

Моцная цвёрдасць: крышталі кварца ў граніце (больш за 25%) падобныя на незлічоныя маленькія ляза, што робіць яго цвёрдасць 6-7 па шкале Мооса, што нават больш зносаўстойліва, чым сталь.

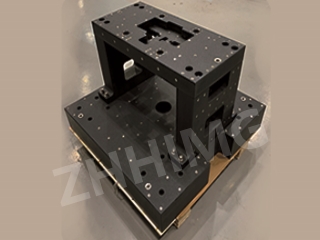

Стабільная праца: звычайныя металы «пашыраюцца» пры награванні, але каэфіцыент цеплавога пашырэння граніту надзвычай нізкі. Нават калі тэмпература чорнага граніту ZHHIMG® павышаецца на 10℃, дэфармацыя складае ўсяго 5 мікронаў — што эквівалентна адной дзясятай дыяметра чалавечага валася, што зусім не ўплывае на дакладнасць вымярэнняў.

Шчыльная структура: Добры граніт мае шчыльнасць больш за 3000 кг/м³, практычна без пустэч унутры, гэтак жа, як пясок шчыльна звязаны паміж сабой з цэментам. Шчыльнасць вырабу ZHHIMG® дасягае 3100 кг/м³, і ён можа ўстойліва вытрымліваць вагу ў некалькі сотняў кілаграмаў без дэфармацыі.

II. Ад камянёў да прылад: шлях культывавання з дакладнасцю да мікроннага ўзроўню

Каб здабыты граніт ператварыўся ў вымяральны інструмент, ён павінен прайсці некалькі этапаў «ачысткі»:

Грубая апрацоўка: выдаленне краёў і кутоў

Разрэжце граніт на буйныя кавалкі алмазнай пілой, як бы точыце аловак. На гэтым этапе ультрагукавыя хвалі будуць выкарыстаны для правядзення «В-ультрагука» каменя, каб праверыць наяўнасць расколін унутры і пераканацца ў цэласнасці матэрыялу.

Дробнае шліфаванне: шліфуйце да роўнай паверхні, як люстэрка

Найважнейшы этап — шліфаванне. Шліфавальны станок, які выкарыстоўваецца ZHHIMG®, каштуе больш за 5 мільёнаў юаняў за адзінку і можа шліфаваць паверхню граніту з неверагоднай дакладнасцю.

Грубае шліфаванне: спачатку выдаліце шурпатую паверхню, каб перапад вышынь на даўжыні 1 метр не перавышаў 5 мікронаў.

Дробнае шліфаванне: затым паліруецца ультратонкім шліфавальным парашком, і канчатковая плоскасць дасягае ±0,5 мікрона/м

«Трэніровачны палігон» з пастаяннай тэмпературай і вільготнасцю

Шліфоўка павінна праводзіцца ў спецыяльнай майстэрні: тэмпература падтрымліваецца на ўзроўні каля 20℃, вільготнасць стабілізуецца на ўзроўні 50%, а таксама неабходна выкапаць ударатрывалую траншэю глыбінёй 2 метры, каб прадухіліць праезд старонніх транспартных сродкаў і ўплыў на дакладнасць. Гэтак жа, як спартсмены могуць паказаць свае найлепшыя вынікі толькі падчас трэніровак у басейне з пастаяннай тэмпературай.

Iii. Забеспячэнне якасці: некалькі ўзроўняў праверкі і кантролю

Перад тым, як кожны гранітны інструмент пакіне завод, ён павінен прайсці «строгі кантроль»:

Вымярэнне вышыні хвілінным калібрам: нямецкі хвілінны калібр Mahr можа выявіць памылку ў 0,5 мікрона, што нават менш за таўшчыню крыла камара. Ён выкарыстоўваецца для праверкі роўнасці паверхні інструмента.

Люстэрка лазернага інтэрферометра: зрабіце «фатаграфію» паверхні інструмента лазерам, каб убачыць, ці ёсць якія-небудзь нязначныя няроўнасці. Прадукцыя ZHHIMG® павінна прайсці тры выпрабаванні, і кожны раз яе трэба пакінуць у памяшканні з пастаяннай тэмпературай на 24 гадзіны, каб пераканацца, што тэмпература не паўплывае на вынікі.

Сертыфікат падобны да «пасведчання асобы»: кожны інструмент мае «пасведчанне аб нараджэнні» — сертыфікат каліброўкі, у якім запісана больш за 20 адзінак дадзеных аб дакладнасці. Сканіруючы код, можна атрымаць доступ да яго «профілю росту».

IV. Міжнародная сертыфікацыя: Глабальны пропуск да якасці

Сертыфікацыя ISO падобная да «акадэмічнага сертыфіката» па гранітных інструментах:

ISO 9001: Забяспечваць, каб кожная партыя матэрыялаў была аднолькавай якасці, як яблыкі ў супермаркеце, прычым кожны памер меў прыблізна аднолькавы ўзровень салодкасці;

ISO 14001: Працэдура апрацоўкі павінна быць экалагічна чыстай і не забруджваць навакольнае асяроддзе. Напрыклад, пыл, які ўтвараецца, павінен старанна апрацоўвацца.

ISO 45001: Умовы працы для работнікаў павінны быць добрымі. Напрыклад, шум у майстэрні не павінен быць занадта гучным, каб яны маглі засяродзіцца на вырабе якасных інструментаў.

У такіх галінах высокага класа, як паўправаднікі, усё яшчэ патрабуюцца больш строгія сертыфікацыі. Напрыклад, калі прадукты ZHHIMG® выкарыстоўваюцца для тэставання мікрасхем, яны павінны атрымаць сертыфікацыю SEMI, каб гарантаваць, што на паверхню не вылучаюцца драбнюткія часціцы, каб пазбегнуць забруджвання дакладных мікрасхем.

V. Гаварыце з дадзенымі: практычныя перавагі, якія прыносіць якасць

Добрыя інструменты для вымярэння граніту могуць даць узрушаючыя вынікі:

Пасля таго, як завод па вытворчасці друкаваных плат перайшоў на платформу ZHHIMG®, узровень браку знізіўся на 82%, і гэта дазволіла зэканоміць 430 000 юаняў за год.

Пры праверцы чыпаў 5G высокадакладныя гранітныя інструменты могуць выяўляць дэфекты памерам да 1 мікрона — гэта эквівалентна знаходжанню пясчынкі на футбольным полі.

Ад скал у гарах да вымяральных інструментаў у дакладных лабараторыях — шлях пераўтварэння граніту напоўнены навукай і майстэрствам. Кожны паказчык якасці і кожная дакладная праверка накіраваны на тое, каб зрабіць гэты камень «краевугольным каменем», які рухае тэхналагічны прагрэс. Наступны раз, калі вы ўбачыце гранітны вымяральны інструмент, не забудзьцеся пра строгі кодэкс якасці, які стаіць за ім!

Час публікацыі: 18 чэрвеня 2025 г.